Evolução da Fabricação de Estruturas de Aço

Eng. Fernando de Cesaro

A fabricação de estruturas metálicas envolve uma sequência de processos padronizados, como o corte, furação, soldagem, acabamento superficial, limpeza e aplicação de proteção nos elementos estruturais. Nos últimos anos, o setor tem passado por uma transformação significativa com a adoção crescente de máquinas multifuncionais e sistemas automatizados, que elevam os níveis de produtividade, precisão e repetibilidade dos processos.

Neste artigo, abordaremos aspectos relevantes dessa evolução tecnológica, destacando pontos-chave para profissionais e empresas que atuam ou desejam se destacar no segmento de estruturas metálicas.

Métodos Tradicionais de Fabricação

Historicamente, os processos de fabricação de elementos estruturais de aço eram realizados de forma manual. Técnicas como corte com serra ou maçaricos, furação com furadeiras ou puncionadeiras manuais, traçagem de peças com esquadro e trenas, marcação cinetes e marreta entre outros eram comuns em fabricas e canteiros de obras. Apesar da evolução tecnológica, muitos desses métodos ainda são utilizados hoje, especialmente em pequenas empresas ou em contextos onde o investimento em automação não é viável.

Esses métodos exigem operadores qualificados, já que o sucesso da fabricação depende da experiência humana e da atenção aos detalhes. No entanto, também apresentam limitações quanto à velocidade, à repetibilidade e à precisão, fatores que impactam diretamente na qualidade final das estruturas produzidas. Alem disso nos ultimos anos tem se visto uma carencia de mão-de-obra para o setor o que tem impactado fortemente esse mercado.

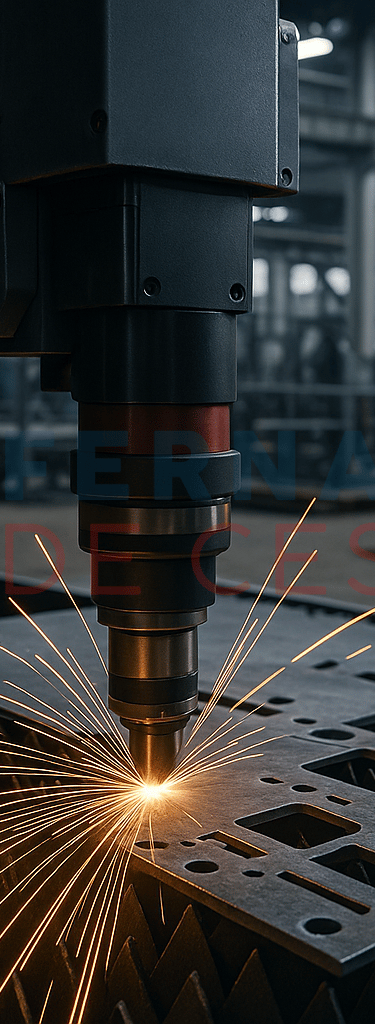

Avanço Tecnológico com CNC

Com o surgimento da tecnologia CNC (Controle Numérico por Computador), iniciou-se uma revolução no setor de fabricação metálica. As máquinas CNC permitiram automatizar tarefas que antes eram manuais, como o corte, a furação, jateamento e a marcação de peças. Com isso, tornou-se possível produzir componentes com maior precisão, em menos tempo e com menor risco de erro humano.

Cada máquina CNC é geralmente especializada em uma função: corte térmico (plasma, oxicorte ou laser), furação por punção ou brocas de forma automatica, marcação com laser ou puncionamento, entre outras. Além disso, os sistemas modernos permitem a integração com softwares de modelagem 3D, como o Tekla Structures, e software de controle de gestão e produção como o Steel Projects PLM, otimizando todo o fluxo de produção — do projeto ao chão de fábrica.

Benefícios da Automação na Fabricação de Aço

A introdução das máquinas CNC trouxe diversos benefícios para a indústria:

Precisão e repetibilidade: A automação elimina variações humanas, garantindo que cada peça seja produzida de forma idêntica às especificações do projeto.

Redução de desperdícios: O corte automatizado e planejado reduz significativamente as sobras de material.

Segurança no ambiente de trabalho: A operação de máquinas automatizadas tende a ser mais segura do que os processos manuais.

Aumento da produtividade: Tarefas que antes demandavam horas agora são realizadas em minutos.

Integração com a Indústria 4.0: Dados da produção podem ser monitorados em tempo real, contribuindo para decisões gerenciais mais eficientes.

O Papel do Engenheiro Projetista na industria 4.0

Historicamente, o engenheiro projetista tinha como principal responsabilidade desenvolver desenhos técnicos e garantir a viabilidade técnica dos produtos e sistemas. Com a Indústria 4.0, seu papel se amplia para integrar diferentes áreas da cadeia de produção, conectando o projeto ao chão de fábrica, aos sistemas de gestão e até mesmo ao ciclo de vida do produto no cliente.

O engenheiro projetista passa a atuar como elo entre o modelo digital e a manufatura real, garantindo que as soluções desenvolvidas em ambiente virtual estejam alinhadas com os processos produtivos automatizados e os dados em tempo real. Para acompanhar essa revolução, o engenheiro projetista precisa desenvolver novas competências, tais como:

Modelagem parametrica em BIM,

Domínio de ferramentas CAD/CAM/CAE integradas a ERPs, MES e sistemas de produção automatizados,

Capacidade de interpretar indicadores de desempenho e feedbacks da produção para otimizar projetos futuros

Colaboração digital com trabalho em ambientes de nuvem, com versionamento, revisão simultânea e comunicação contínua com outros setores da empresa.

Fabricantes de Máquinas CNC para Perfis e Chapas Metálicas

1. FICEP (Itália): um dos maiores fabricantes mundiais de máquinas CNC para estruturas metálicas. Equipamentos para corte, furação, fresagem, marcação e serragem de perfis e chapas. Modelos populares: TIPO G, Vanguard, Excalibur, 3D Liberty. Alta integração com software BIM (Tekla Structures via DSTV, NC, etc.).

Site >> https://www.ficepgroup.com

2.Peddinghaus (EUA): Tradicional fabricante norte-americano com forte presença global. Especializado em linhas CNC para corte e furação de perfis, com robustez e confiabilidade. Modelos populares: PeddiWriter, PeddiRotator, PeddiBot-1200. Sistemas voltados para alto volume de produção com integração a ERPs.

Site >> https://www.peddinghaus.com

3. Kaltenbach (Alemanha): Fabricante europeu com foco em serras, linhas de perfis e centros de usinagem. Oferece soluções para furação, corte e marcação com precisão alemã. Modelos populares: KBS series (serras), KDM series (furação CNC).

Site >> https://www.kaltenbach.com

4. Calfran (Brasil): A Calfran é uma empresa especialista no desenvolvimento de máquinas CNC voltadas à produção de estruturas metálicas e conformação de metais. Modelos populares: CFC‑1100, CFR‑700, MCL

Site>> https://calfran.com.br/

O Futuro da Fabricação Metálica

A tendência é que a fabricação de estruturas metálicas continue avançando em direção à digitalização total. A integração entre softwares de projeto, planejamento e fabricação será cada vez mais fluida, reduzindo retrabalhos e aumentando a competitividade das empresas. Além disso, o uso de robôs industriais para soldagem e montagem, apesar de ainda restrito a poucos, está se tornando mais comum, levando o setor a novos patamares de automação.

Em um mercado cada vez mais exigente e dinâmico, empresas que investem em tecnologia, capacitação e inovação na fabricação de estruturas de aço têm maiores chances de se destacar e atender com excelência às demandas da construção moderna.

Colabore com esse artigo enviando suas duvidas ou comentarios para meu Whastapp: (54) 981313316